Pour déterminer les réglages optimaux des régulateurs (optimisation paramétrique) de l'ASR, il est nécessaire de disposer d'informations sur les caractéristiques statiques et dynamiques de l'objet contrôlé et les perturbations existantes. Les plus fiables sont les caractéristiques statiques déterminées expérimentalement.

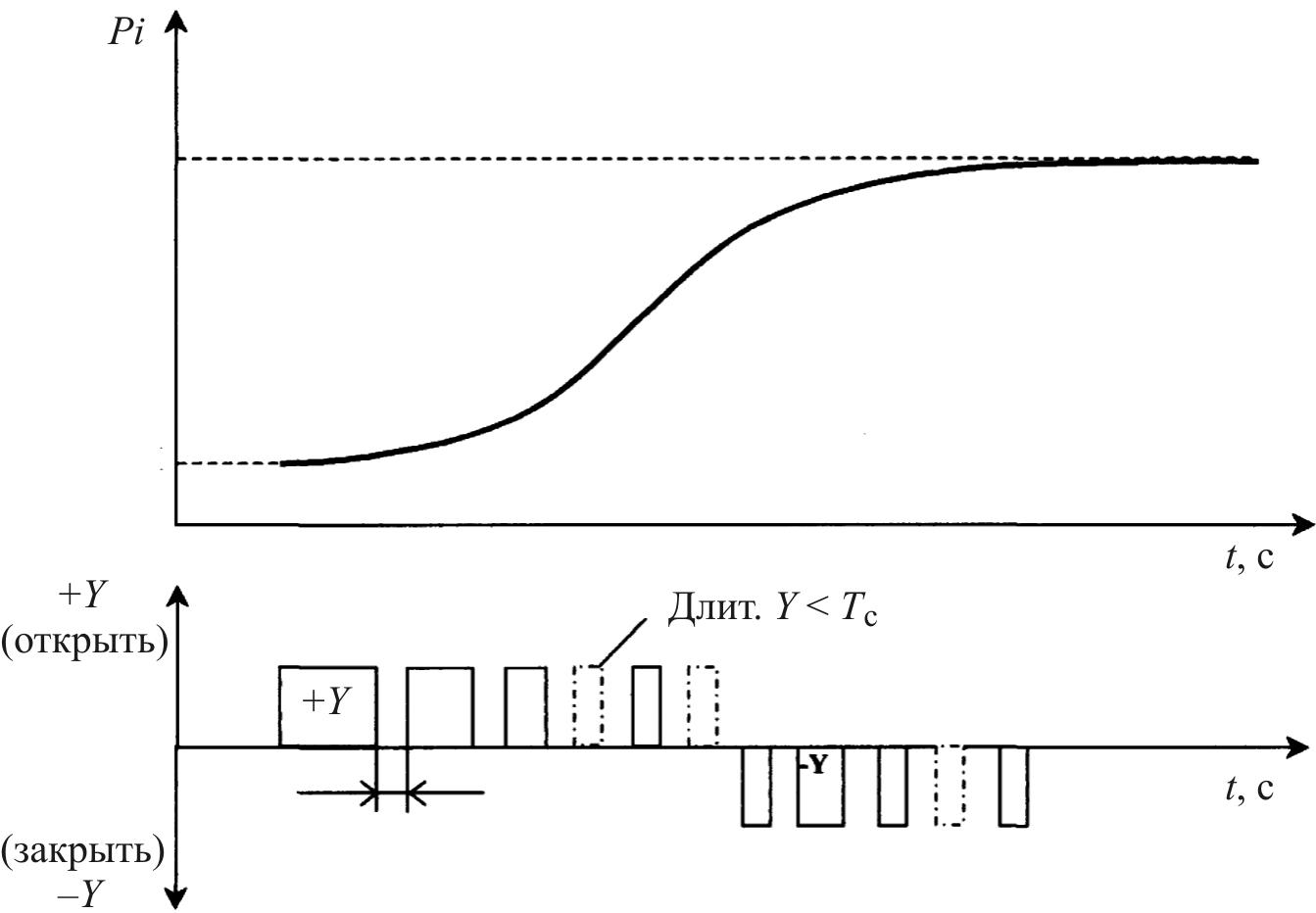

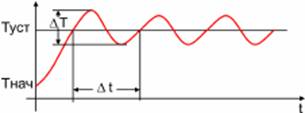

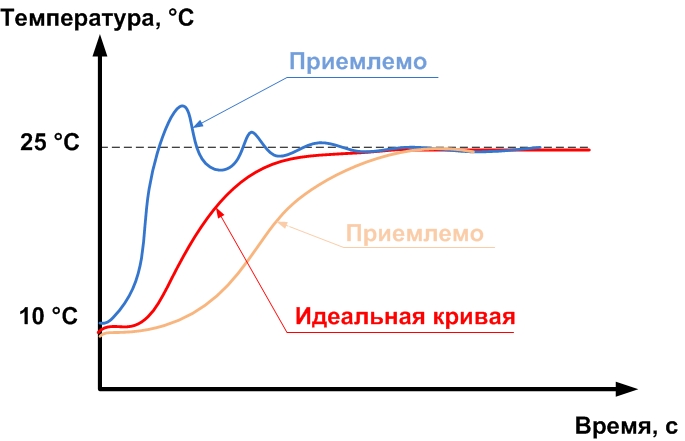

Le réglage optimal du contrôleur PID vous permet d'amener l'objet au point de consigne le plus rapidement possible et presque sans dépassement. Un signe d'un réglage correct est une augmentation douce et sans à-coups du paramètre réglable et la présence d'impulsions de freinage à l'approche du point de consigne à la fois par le bas et par le haut (Fig. 14.39).

Si l'objet atteint le point de consigne avec un léger dépassement et des oscillations décroissantes rapidement, vous pouvez réduire légèrement le gain, laissant tous les autres paramètres inchangés.

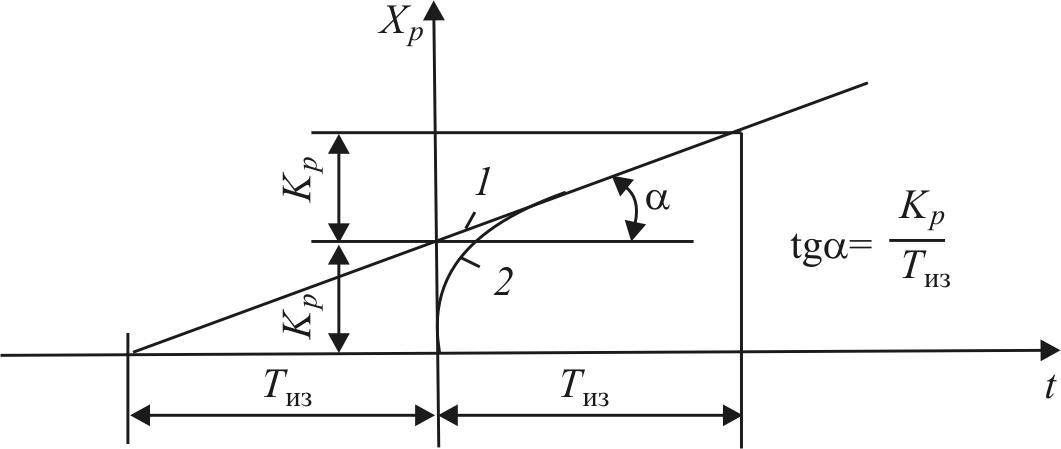

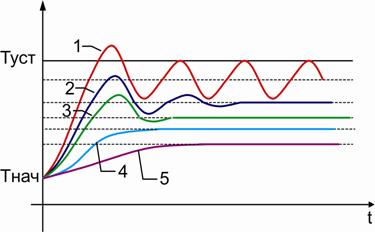

La valeur maximale de la caractéristique amplitude-fréquence d'un système de contrôle en boucle fermée, ainsi que sa fréquence de résonance, peuvent être déterminées à partir de la caractéristique temporelle du système par rapport à l'action de contrôle en fonction de la valeur conditionnelle de son degré d'atténuation et fréquence (Fig. 14.40).

Riz. 14h39. Fonctionnement optimal du contrôle PID

Riz. 14h40. Réponse transitoire d'un système de contrôle en boucle fermée

Cette circonstance permet de déterminer approximativement les paramètres de l'objet contrôlé à l'aide de la courbe obtenue expérimentalement du processus transitoire sous l'influence pas à pas du point de consigne du contrôleur. En effet, si le degré d'atténuation du processus transitoire et sa fréquence sont connus, ainsi que les valeurs numériques des réglages du contrôleur auxquels ce processus a été enregistré, alors en principe il n'est pas difficile de déterminer quelles sont les valeurs numériques. des paramètres de l'objet doivent être pour que la caractéristique amplitude-phase d'un système en boucle ouverte aux paramètres connus des réglages du régulateur touche un cercle avec un indice correspondant à ce degré d'atténuation à une fréquence correspondant à la fréquence du processus transitoire.

La procédure pour déterminer le réglage optimal du contrôleur PI à partir du graphique des caractéristiques temporelles d'un système de contrôle en boucle fermée à l'aide de graphiques est la suivante :

1. Le système de contrôle commence à fonctionner lorsque le contrôleur est ajusté de manière aléatoire. Après s'être assurés de son fonctionnement stable, ils modifient rapidement la tâche du contrôleur à une valeur suffisamment élevée, mais admissible dans les conditions de fonctionnement, et enregistrent le processus de modification de la variable contrôlée au fil du temps.

2. À partir du graphique résultant des changements dans la variable contrôlée, dont une vue typique est présentée à la Fig. 14.40, le degré d'atténuation et la période d'oscillation du processus transitoire sont déterminés T.

3. Après avoir calculé la valeur du rapport de la période d'oscillation du processus transitoire à la valeur du temps isodrome définie dans le contrôleur pendant l'expérience, trouvez les valeurs des facteurs de correction pour la valeur du coefficient de transmission du contrôleur et pour le valeur de son temps d'isodrome, c'est-à-dire déterminer combien de fois les valeurs numériques des paramètres du contrôleur doivent être modifiées pour que le paramètre soit proche de l'optimal.

4. Après avoir établi les réglages trouvés dans le régulateur, l'expérience est répétée et un nouveau calcul est effectué, similaire à celui indiqué ci-dessus. S'il s'avère que les valeurs numériques des facteurs de correction sont proches de l'unité (dans la plage de 0,95 à 1,05), on peut considérer que l'ajustement est terminé. Sinon, vous devrez reconfigurer à nouveau.

Dans la pratique de mise en service, ils utilisent formules approximatives pour déterminer les réglages optimaux des régulateurs pour les objets décrits par les expressions ci-dessous selon divers critères d'optimalité.

1. Institut de génie thermique de toute l'Union nommé d'après F.E. Dzerjinski (VTI) Les formules de calcul suivantes pour les paramètres d'un régulateur PI avec fonction de transfert sont recommandées pour le degré d'atténuation sur une période = 0,75 et l'estimation quadratique intégrale proche du minimum :

W(P.) =K p( T depuis R.+ 1)/T depuis R..

À 0< об /T UN< 0,2

, T depuis = 3.3 rév.

À 0,2< об /T UN< 1,5

, T depuis = 0,8T UN .

À = 0,9, 0< об /T UN< 0,1

![]() ,

T depuis

= 5 rév.

,

T depuis

= 5 rév.

À 0,1< об /T UN< 0,64

, T depuis = 0,5T UN .

2. Disponible nomogrammes pour des objets similaires, afin de déterminer, en fonction des paramètres de l'objet et de l'atténuation donnée K r ,T depuis (Méthode Rotach).

3. Existe grande méthode de compensation constantetemps de l'objet (T depuis = T à propos ) au coefficient d'amortissement = 707 (optimum modulaire).

4. Calcul analytique de la limite de stabilité et des paramètres du contrôleur à un degré d'oscillation donné par des caractéristiques de fréquence étendues(Méthode de Stéphanie)également utilisé en présence d'un ordinateur et de méthodes de calcul appropriées. Toutes les méthodes donnent des résultats similaires pour le calcul des paramètres du contrôleur et, par conséquent, des processus transitoires similaires.

5. En pratique, les calculs des régulateurs se terminent par un travail de réglage lorsqu'ils sont utilisés méthodes expérimentales d'optimisation paramétrique.

Ces méthodes sont basées sur le contrôle direct des caractéristiques transitoires ou fréquentielles lors du processus de sélection des paramètres de réglage optimaux ou sur des paramètres qui garantissent évidemment un mouvement stable du système de contrôle automatique. Ensuite, en introduisant une perturbation, on observe la réponse du système à ces perturbations. En modifiant délibérément les paramètres du contrôleur, la nature souhaitée du processus transitoire est obtenue. Il s’agit d’une procédure itérative en plusieurs étapes. Ces méthodes ont été développées à tel point qu'elles permettent d'automatiser ce processus avec une intervention humaine minimale 3 .

Le réglage le plus simple est dans un ACP fermé avec un contrôleur PI (avec un contrôleur PI Tà partir d'un ensemble très grand) augmenter K pà la limite de stabilité, déterminer K p.cr et T par.kr – période d’oscillations constantes. Définissez ensuite les paramètres :

Pour régulateur P K p .opt = 0,55 K p.cr;

Pour contrôleur PI K p.opt = 0,55 K p.kr, T sortie = 1,25 T par.kr.

6. Donne de meilleurs résultats optimisation étape par étape avec évaluation de la réponse transitoire à chaque étape .

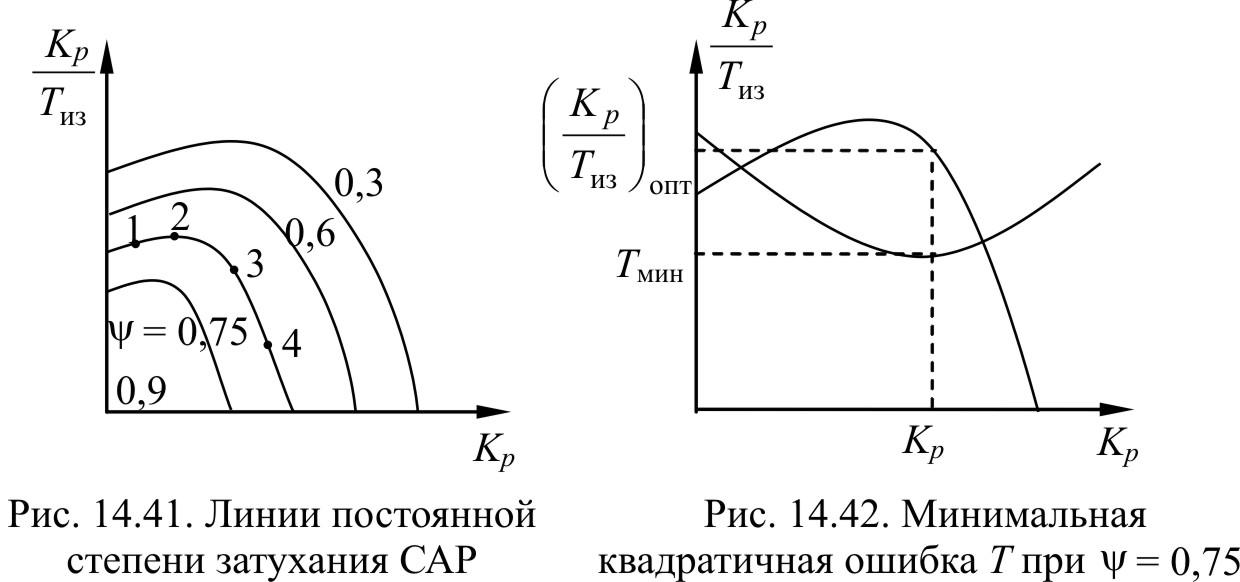

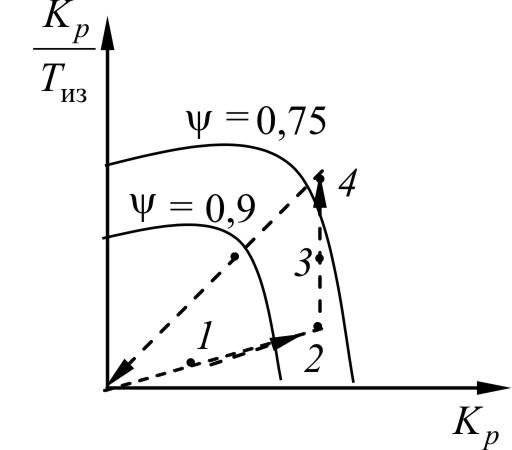

Dans le plan des paramètres de réglage du contrôleur PI, il y a des lignes du même degré d'atténuation (Fig. 14.41).

La même atténuation (soit ψ = 0,75) peut être obtenue avec différents paramètres du contrôleur. Dans ce cas, il est nécessaire de garantir une erreur quadratique minimale, qui varie dans le plan comme le montre la Fig. 14.42. Il faut donc rechercher le point de réglage optimal.

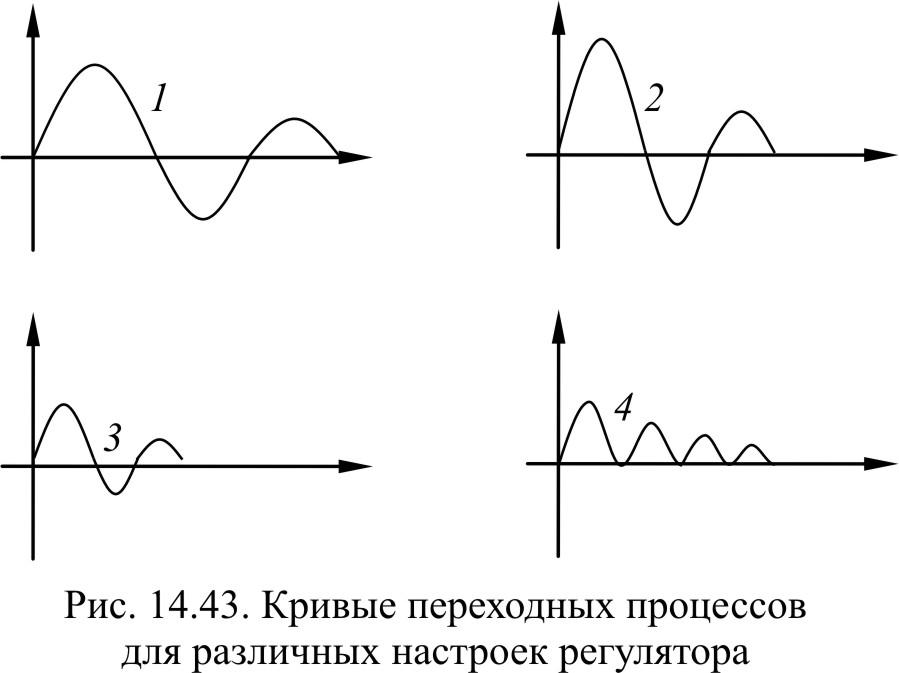

À partir des courbes (Fig. 14.43) pour différents réglages, on peut voir qu'aux points 1 Et 2 les processus transitoires se prolongent, au point 4 il existe une composante apériodique qui retarde le processus. La recherche du réglage optimal comprend les étapes suivantes (Fig. 14.44, 14.45) :

1. Ils surestiment T de, sous-estimer K r(point 1).

2. Augmenter K r de sorte que pendant le processus oscillatoire ψ = 0,8–0,9 (point 2 ).

Riz. 14.44. Étapes de réglage pratique des paramètres du contrôleur PI

3. Réduire T de, pour se débarrasser de la composante apériodique (point 3 ,4 ).

4. Réduire K r, de sorte qu'à ψ = 0,95...1 et avec diverses variations des propriétés dynamiques de l'objet de contrôle, les processus transitoires sont faiblement oscillatoires (point 5 ).

Cette méthode d'optimisation ne nécessite pas de détermination précise des paramètres de l'objet et des paramètres du contrôleur, car les réglages varient par rapport aux valeurs initiales, elle est donc largement utilisée.

Riz. 14h45. La nature des processus transitoires pour différents réglages des paramètres du régulateur

Par exemple, les instructions destinées à l'installateur d'un système de contrôle automatique avec un contrôleur PI numérique fournissent les recommandations suivantes.

le régulateur est configuré pour la régulation PI ;

Riz. 14h46. Processus transitoire du signal de sortie du contrôleur PI

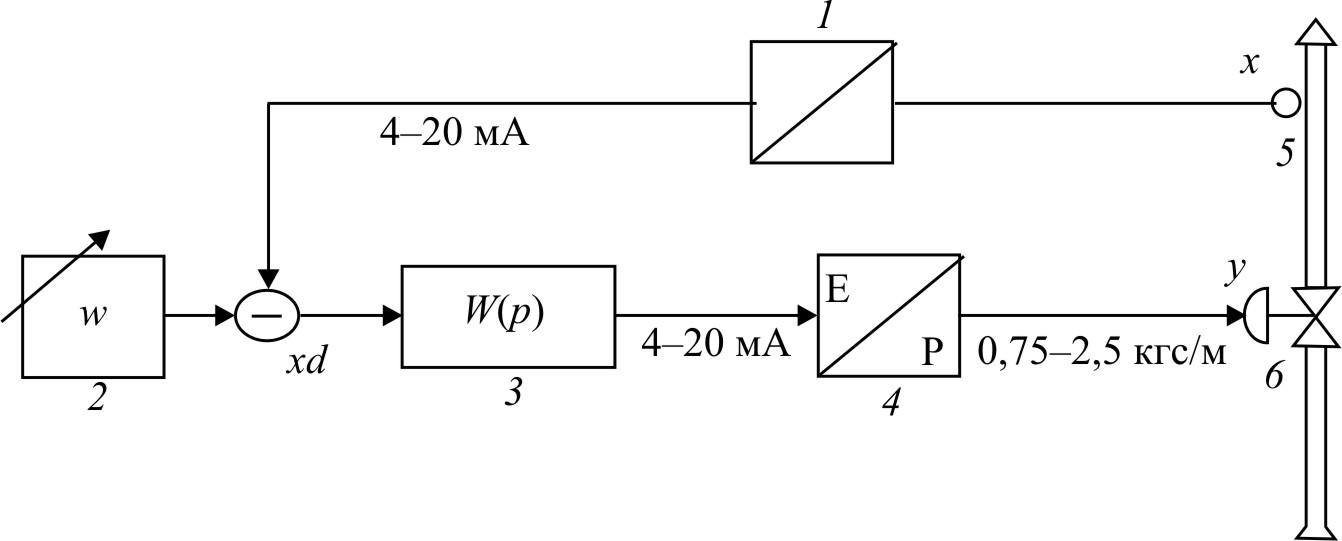

Le schéma fonctionnel de commande est présenté sur la Fig.

14h47 ; Riz. 14h47. Schéma fonctionnel du contrôle d'objets avec un actionneur pneumatique : w – définir l'influence; x – valeur contrôlée ; xd – écart de la valeur contrôlée ; oui 1 – les actions de contrôle ; 2 – transducteur de mesure ; 3 – fixateur de valeur ; 4 – amplificateur de commande ; 5 – convertisseur de signal électropneumatique ; 6 – capteur;

– unité d'actionneur pneumatique K r = 0,1;

– coefficient proportionnel – l’heure de l’isodrome T n

= 9984 s ; – l’heure de l’isodrome – avance du temps =v;

désactivé

– réglage des paramètres du contrôleur PI :

définir la valeur de consigne souhaitée et régler manuellement l'erreur de contrôle à zéro ;

passer en mode automatique ; K r augmenter lentement

jusqu'à ce que le circuit de commande commence à osciller en raison de petits changements dans la valeur réglée ; K r réduire légèrement

jusqu'à ce que les vibrations soient éliminées ; – l’heure de l’isodrome T réduire

passer en mode automatique ; – l’heure de l’isodrome T jusqu'à ce que le circuit de commande recommence à osciller ;

jusqu'à ce que la tendance à l'oscillation soit éliminée.

Billet n°16

pompes - machines qui fournissent des liquides;

ventilateurs et compresseurs - machines qui fournissent de l'air et des gaz techniques. Ventilateur< 1,15 (степень повышения давления Ер - отношение давления газовой среды на выходе из машины к давлению ее на входе).

- une machine qui déplace un milieu gazeux avec un degré d'augmentation de pression Ep Compresseur

- une machine qui comprime les gaz avec Ep>1,15 et dispose d'un refroidissement artificiel (généralement à l'eau) des cavités dans lesquelles les gaz sont comprimés.

Selon GOST 17398-72, les soufflantes (pompes) sont divisées en deux groupes principaux : les pompes dynamiques et volumétriques.

Dans les compresseurs dynamiques, le transfert d'énergie vers un liquide ou un gaz se produit grâce au travail des forces de débit massique dans une cavité connectée en permanence à l'entrée et à la sortie du compresseur.

Les processus système nécessitent la capacité des paramètres à répondre à une action externe et à maintenir des valeurs constantes du système. Par exemple, un système de pompe avec vannes de vidange. Pour chaque vanne, le maintien d'un débit constant assure une pression constante dans les canalisations. La pompe du système est entraînée par un entraînement ; lorsque la vanne s'ouvre, la vitesse du moteur augmente et diminue lors de la fermeture pour maintenir la pression dans les tuyaux au même niveau.

Pour maintenir la pression de cette manière, il existe un dispositif appelé régulateur de tâche. La pression dans les tuyaux du capteur est comparée au paramètre de pression réglé. Le régulateur compare la pression du système avec la pression de référence, détermine la vitesse cible du moteur pour modifier l'erreur. Une simple vue du contrôleur applique un plan d’action de contrôle PID. Il utilise trois types de contrôleurs pour supprimer les erreurs : contrôleur différentiel, intégral et proportionnel.

Régulateur de type proportionnel.

Ce contrôleur est le principal ; la vitesse est réglée directement proportionnellement à l'erreur. Lors de l'utilisation d'un contrôleur proportionnel, le système aura une erreur. De petites valeurs du coefficient du régulateur de type proportionnel entraînent une lenteur du système, et des paramètres élevés entraînent des oscillations et une instabilité du système.

Régulateur de type intégré.

Ce régulateur est utilisé pour supprimer les erreurs. La vitesse augmentera jusqu'à ce que l'erreur soit supprimée (diminuera avec une erreur négative). Les petites valeurs de la composante sommatrice ont trop d'influence sur les activités du régulateur en général. Lorsque des valeurs élevées sont définies, le système dépasse et fonctionne avec dépassement.

Régulateur de type différentiel.

Un tel régulateur mesure la vitesse de correction des erreurs, l'utilise pour augmenter les performances du système et augmente les performances réglementaires en général. À mesure que la vitesse du contrôleur augmente, le dépassement augmente. Cela conduit à une instabilité systémique. Dans de nombreux cas, la composante différentielle devient égal à zéro ou proche de la valeur minimale afin d'éviter cette condition. Cela peut être utile dans un système de positionnement.

Fonctionnement du régulateur en action inverse et directe.

De nombreux régulateurs ont un principe d’action directe. L'augmentation de la vitesse du moteur entraîne une augmentation de la variable de processus. C'est le cas dans un système de pompe, la pression est une variable de processus. Une augmentation du régime moteur entraîne une augmentation de la pression. Dans de nombreux systèmes, l'augmentation de la vitesse du moteur entraîne une diminution de la variable de processus. La température de la substance soufflée par le système de ventilation de l'échangeur thermique est une variable de processus : lorsque la vitesse du système de ventilation augmente, la température de la substance diminue. Cette fois, vous devez utiliser un régulateur à action inverse.

Configuration du contrôleur PID.

Pour la contrôlabilité du moteur du système, le réglage du contrôleur PID peut être un processus complexe. Nous vous expliquerons quelles étapes de configuration peuvent faciliter cette procédure.

- 1. Déterminez la valeur de la différentielle et de l'intégrale égales à zéro. Déterminez la vitesse la plus élevée et surveillez la réponse du système.

- 2. Augmentez la composante en proportion directe et complétez le premier point. Continuez jusqu'à ce que le processus commence avec des oscillations automatiques près du point de détection de vitesse.

- 3. Réduisez la valeur proportionnelle jusqu'à ce que le système se stabilise. Les ondes vibratoires commenceront à s’estomper.

- 4. Déterminez une valeur proportionnelle d'environ 15 % inférieure à ce point constant.

- 5. Déterminez par intermittence la vitesse la plus élevée, augmentez la composante de sommation jusqu'à ce que les fluctuations de vitesse commencent à diminuer avant que le système n'atteigne un état stable. Réduisez la composante de sommation jusqu'à ce que le système atteigne une certaine vitesse sans erreur ni fluctuation.

- 6. Dans de nombreux systèmes, le réglage du composant du mode différentiel n'est pas nécessaire. Si vous avez besoin de plus de performances système, vous pouvez y parvenir en ajustant le composant de type différentiel. Régler la vitesse par intervalles, augmenter la composante différentielle jusqu'à ce que le système avec le temps de fonctionnement le plus court se stabilise (augmenter lentement, en évitant l'instabilité). Le système deviendra optimal avec un seul dépassement.

- 7. Surveillez la stabilité du système en définissant des valeurs de vitesse à intervalles et périodes pour garantir la stabilité du système lorsque les performances des tâches sont médiocres.

Régler le capteur sur 20 milliampères à l'aide du contrôle PID.

1.Actions dans le menu du programme.

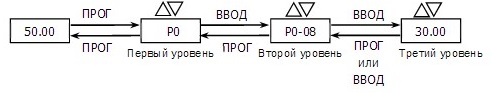

Le panneau de commande du variateur de fréquence A300 se compose d'une structure à 3 niveaux :

- · Groupes de valeurs optionnelles (1er niveau).

- · Valeurs facultatives (niveau 2).

- · Paramètre de valeur facultatif.

2. Ajuster les caractéristiques du moteur électrique et déterminer la direction du couple.

Définissez la méthode sur P0-02 :

- · P0-02=0 (réglage d'usine, télécommande du convertisseur).

- · P0-02=1 (commandes d'entrée de contrôle externe D1-D7).

Définir les caractéristiques de la valeur nominale du moteur électrique (utiliser les paramètres de la plaque et du passeport du moteur électrique) :

- · Puissance nominale P1-01= valeurs réglées.

- · Tension nominale P1-02 = définir les valeurs (réglages d'usine 380 volts).

- · Courant nominal P1-03= valeurs réglées.

- · Fréquence nominale P1-04 = valeurs définies (par défaut 50 Hz).

- · Valeur nominale tours P1-05= valeurs réglées.

Après avoir connecté et saisi les paramètres, vous devez vérifier le sens du couple du moteur électrique. Après avoir désactivé le menu du programme, 50 hertz apparaîtront sur l'écran ; utilisez la touche « bas » pour régler la fréquence la plus basse afin de définir la direction du couple. Pour démarrer le moteur, appuyer sur la touche « start » (paramètre P0-02=0), déterminer le sens du couple de rotation, freiner le moteur en appuyant sur la touche « stop ». Si la rotation ne coïncide pas avec le sens, modifiez deux phases de l'alimentation du moteur (remplacez les phases avec le commutateur de fréquence éteint) ou modifiez le paramètre de réglage P0-09= (0-avant, 1-arrière). Vérifiez à nouveau le couple de rotation en appuyant sur la touche « start » si le sens du couple de rotation est le même, puis freinez le moteur en appuyant sur la touche « stop ». Appuyez sur la touche haut et ramenez la fréquence ajustée à 50 hertz.

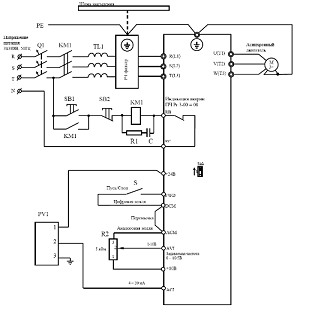

3.Connexion du capteur (sortie 20 milliampères).

- · L'installation doit être effectuée avec le variateur de fréquence hors tension.

- · Connectez la tension du capteur au contact « +24V », connectez le signal au contact « AI1 », installez un cavalier sur les contacts « COM » et « GND ».

Déplacez la connexion «J1» à l'état «I».

4. Contrôle des commentaires.

- · Connectez la tension au convertisseur de fréquence, un rétroéclairage de 50 Hz apparaîtra sur l'écran.

- · Appuyez 2 fois sur la touche Maj.

- · L'écran affichera un paramètre de retour dans la plage de 0 à 10 (0 à 20 mA), en fonction du paramètre défini.

Communication inversée (4 mA).

- · Après avoir confirmé le feedback, appuyez trois fois sur la touche "shift", 50 hertz apparaîtront à l'écran.

- · Installer plus petite valeur valeur du signal d'entrée P4-13=2,00 (4 mA).

5.Comment définir la valeur du paramètre de contrôle PID.

- · Réglez la source de la fréquence principale P0-03=8 (la fréquence est déterminée par le contrôleur PID).

- · Réglez la valeur du contrôleur PID sur PA-01= le résultat de la valeur maintenue en pourcentage (de 0 à 100 %) de l'intervalle du capteur, PA-01= (le résultat du paramètre/intervalle du capteur maintenu)*100 % .

Exemple de définition de la valeur :

Un capteur de pression de 16 bars avec un signal de sortie de 4 à 20 mA est connecté. Pour une pression de 10 bars il faut régler la valeur

RA-01=(10/16)*100%=62,5%

Effectuez un test. Vérifiez la valeur du paramètre pris en charge à l'aide d'instruments qui dupliquent les mesures (rotamètre, thermomètre, manomètre). Si le système de réglage fonctionne de manière instable ou met beaucoup de temps à réagir à la modification du paramètre testé, utilisez les réglages des valeurs PA-05, -06, -07. Ces valeurs servent à affiner le contrôleur PID.

Exemple d'utilisation du contrôle PID.

Données.

- · Mécanisme de contrôle du ventilateur.

- · Caractéristiques d'étalonnage du capteur de pression, intervalle 1000-5000 Pa, courant 4-20 mA.

- · Valeur de pression 1500 Pa.

- · Les données de puissance du mécanisme et d'inertie du ventilateur sont manquantes.

Connexions externes.

Le capteur de retour est connecté à l'entrée de courant de type analogique, le capteur de valeur de consigne est connecté à l'entrée de tension analogique.

Retour.

Le capteur de couplage est défini par la sortie courant ; l'entrée de couplage inverse utilise l'entrée courant. PR.10-00=02 est configuré (retour avec une entrée négative, augmentation de la fréquence de sortie, augmentation de la pression).

Caractéristique du capteur calibrée.

Inverser le signal de communication à l’échelle.

L'entrée flyback ne met pas à l'échelle le gain ou le décalage. À l'aide du paramètre PR10-01, vous pouvez modifier la valeur du signal de communication en mode inverse dans les calculs.

Utilisez le paramètre PR10-01 pour ajuster la valeur du signal de communication de type inverse.

La valeur du PR10-01 peut être utilisée pour corriger la valeur du signal de communication inverse, qui est utilisé dans les calculs. Bande proportionnelle 0-10, réglage d'usine 1.

Le signal de communication inverse est augmenté d'un facteur 2 avant d'être inséré dans le contrôleur PID. Cela équivaut à réduire l’intervalle d’entrée de 2 fois.

Le signal de communication inverse est réduit de 2 fois avant d'être installé dans le régulateur, cela équivaut à augmenter l'intervalle d'entrée de 2 fois. L'intervalle est désormais limité par la valeur du capteur.

Exemple de réglage de la valeur du paramètre PR10-01 (échelle de gain de feedback).

Plage du capteur :

1000Ra – 5000Ra.

Pression de fonctionnement la plus élevée : 2000 Pa.

Partie Applicable de l'intervalle de fonctionnement du capteur (fixe): -1000Pa-2000Pa.

Celui-ci sera égal à : 2000Ra –(-1000Ra)

5000Pa –(-1000Pa) = 50%

Si l'intervalle d'action n'est pas supérieur à 2000 Pa avec le capteur, alors la valeur du paramètre

PR10-01 = 1/50%=2

Formule de calcul du paramètre PR10-01.

Signal maximal du capteur : MaxVal

Signal du capteur le plus bas : MinVal

Plus grand signal de communication inverse requis MaxFBVal

Valeur PID (fréquence réglée).

La fréquence définie peut être modifiée par les opérateurs d'inclinaison et de déplacement de l'option de conversion.

Le sens de rotation de l'installation du ventilateur ne change pas ; il est préférable d'utiliser l'entrée AVI avec la valeur PR 02-00=01.

PR10-01 (fréquence la plus élevée).

Régler dans PR01-00 la valeur de la fréquence la plus élevée du mécanisme de ventilation (PR01-00 = 50 hertz).

Fréquence la plus basse.

La fréquence la plus basse n'affecte pas l'effet de contrôle.

Options de transformation d’inclinaison et de déplacement.

Réglez le mouvement d'intervalle PR04-00 AVI.

PR04-01 Polarité AVI.

PR04-02 Correction d'inclinaison AVI.

La rotation s'effectue dans un sens, PR04-03 = 0 (réglages d'usine).

Valeur de consigne.

Pour définir la valeur d'entrée, l'intervalle de fréquence est calculé de 0 à 100 %.

Réglage de la valeur de consigne.

Lorsque le ventilateur fonctionne, une pression de 1 500 Pa équivaut à un signal de capteur de 10,67 mA. La valeur de réglage de 1 500 Pa est égale à la fréquence de sortie de 42 %*50 hertz = 21 hertz et 84 %*50 hertz = 42 hertz.

Vous pouvez définir la valeur en Ra. Si 100 % de l'intervalle est égal à 2000 Ra, alors avec le coefficient 00-05 = 2000/Fmax = 2000/50 = 40, la valeur définie est de 1500 et 1500 Ra est définie.

Intervalle de fréquence de sortie.

La limite supérieure de la fréquence de sortie pendant le réglage est déterminée par la formule :

Fmax=Pr01-00xPr10-07.

Contrôle PID.

Accélération - décélération.

Lors de l'interaction avec le contrôle PID, les temps d'accélération et de décélération doivent être réglés au minimum pour un contrôle de haute qualité.

Mise en place du régulateur.

- · Réglez la valeur I pour une réponse facile, sans surajustement.

- · La valeur du paramètre pour le ventilateur n'est pas nécessaire en raison du ralentissement du processus.

- · Définir d'autres valeurs de quantités.

- · L'augmentation de P accélère le processus et réduit les erreurs.

- · Avec P grand, une instabilité du processus apparaît.

- · Une diminution de la valeur de I accélère le processus et le rend instable.

- · La vitesse donne une diminution de P et I.

- · La décélération du ventilateur détermine une valeur R plus élevée.

- · Réglez les temps d'accélération et de décélération au minimum.

Toutes choses étant égales par ailleurs, les contrôleurs proportionnels-intégraux-dérivés ou PID (PID - Proportional-Integral-Derivative) peuvent augmenter la précision du contrôle de 5 à 100 fois par rapport à un contrôleur de position.

Le plus souvent, dans les systèmes de contrôle de processus automatisés, le contrôle marche-arrêt et le contrôle PID sont utilisés.

La commande tout ou rien active ou désactive un actionneur (par exemple un chauffage) selon que le paramètre mesuré est inférieur ou supérieur par rapport à un niveau donné. Avec le contrôle à deux positions, il y a toujours des fluctuations du paramètre de processus dans le système, et la plage de ces fluctuations est déterminée uniquement par les paramètres du système (inertie des capteurs, de l'actionneur et du système lui-même) et est pratiquement indépendante du contrôleur. .

Avec le contrôle PID, le signal de contrôle dépend de la différence entre le paramètre mesuré et la valeur réglée, de l'intégrale, de la différence et du taux de variation des paramètres. En conséquence, le contrôleur PID fournit un état de l'actionneur (intermédiaire entre marche et arrêt) dans lequel le paramètre mesuré est égal à celui spécifié. Étant donné que l'état de l'actionneur est stabilisé, la précision du maintien du paramètre dans le système est décuplée. Ainsi, la loi de régulation garantit l'exactitude.

En principe, la précision de la maintenance sera déterminée par la précision de la mesure du signal et l'intensité des influences extérieures sur l'objet.

Pb - température initiale dans le système

ti - constante de temps d'intégration

td - constante de temps de différenciation

Le signal de commande du contrôleur PID est déterminé par trois composants :

(P - composante proportionnelle)

Le signal de commande produit par le contrôleur est déterminé par l'ampleur du décalage (la composante proportionnelle), la durée pendant laquelle le décalage persiste (la composante intégrale) et, enfin, la rapidité avec laquelle le décalage change (la composante différentielle).

La qualité du contrôle fourni par un contrôleur PID dépend en grande partie de la manière dont les paramètres du contrôleur sélectionnés correspondent aux propriétés du système. Cela signifie que le contrôleur PID doit être réglé avant de fonctionner.

La qualité du contrôle d'un contrôleur PID est déterminée par la précision du réglage de ses paramètres. Il existe de nombreuses techniques différentes pour régler les contrôleurs PID. La plupart d’entre eux sont basés sur une analyse de réponse transitoire.

Étape 1 : Réglage de la composante proportionnelle du contrôleur PID

Avant de régler la bande proportionnelle, les composantes intégrale et différentielle sont désactivées, ou la constante d'intégration est réglée au maximum possible et la constante de différenciation au minimum possible. Le paramètre SP requis est défini. La bande proportionnelle est mise à 0 (minimum possible). Dans ce cas, le régulateur remplit les fonctions d'un régulateur à deux positions. La réponse transitoire est enregistrée.

Étain - température initiale dans le système

Tust - régler la température (point de consigne)

Δ T - plage de fluctuations de température

Δt - période de fluctuations de température

Réglez la bande proportionnelle égale à la plage de fluctuations de température : Pb = Δ T. Cette valeur sert de première approximation pour la bande proportionnelle. Vous devez analyser à nouveau la réponse échelonnée et, si nécessaire, ajuster la valeur de la bande proportionnelle. Les options possibles pour les caractéristiques transitoires sont présentées sur la figure 2.

Réponse étape par étape de type 1

La valeur de la bande proportionnelle est encore très faible, la réponse transitoire (et donc le réglage du contrôleur) est loin d'être optimale. La tranche proportionnelle devrait être considérablement augmentée.

Dans la réponse transitoire, des oscillations amorties (5 à 6 périodes) sont observées. Si, à l'avenir, il est prévu d'utiliser le composant différentiel du contrôleur PID, la valeur sélectionnée de la bande proportionnelle est alors optimale. Dans ce cas, l’ajustement de la bande proportionnelle est considéré comme terminé.

Si les composants différentiels ne seront pas utilisés à l'avenir, il est recommandé d'augmenter encore la bande proportionnelle afin d'obtenir des caractéristiques transitoires de type 3 ou 4.

La réponse transitoire présente un léger dépassement et des oscillations décroissantes rapidement (1 à 2 périodes). Ce type de réponse transitoire offre de bonnes performances et une atteinte rapide de la température réglée. Dans la plupart des cas, il peut être considéré comme optimal si le système permet des émissions (surchauffe) lors du passage d'une température à une autre.

Les dépassements sont éliminés en augmentant également la bande proportionnelle pour obtenir ce résultat.

Réponse en 4 étapes

La température s'approche doucement de la valeur établie sans émissions ni fluctuations. Ce type de réponse transitoire peut également être considéré comme optimal, cependant la vitesse du contrôleur est légèrement réduite.

Réponse en 5 étapes

Une approche très longue de la valeur d'équilibre indique que la zone de proportionnalité est trop grande. La précision dynamique et statique de la régulation est ici faible.

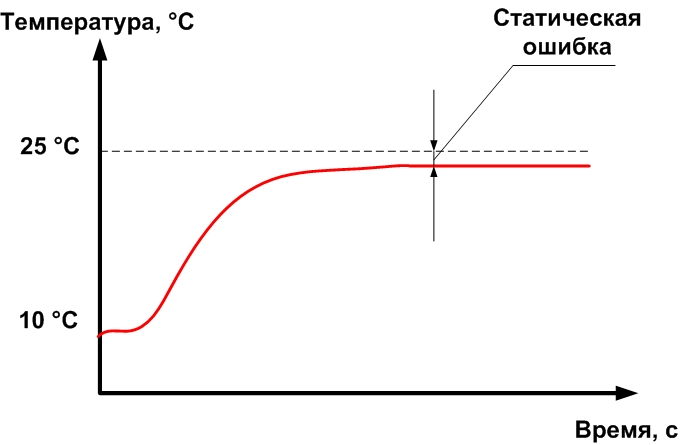

Deux circonstances sont à noter. Premièrement, dans tous les cas évoqués ci-dessus, la valeur de température en régime permanent dans le système ne coïncide pas avec la valeur de consigne. Plus la bande proportionnelle est grande, plus l’inadéquation résiduelle est importante. Deuxièmement, la durée des processus transitoires est d'autant plus longue que la zone de proportionnalité est grande. Il faut donc s’efforcer de choisir la zone de proportionnalité la plus petite possible. Dans le même temps, le décalage résiduel, caractéristique des régulateurs purement proportionnels (contrôleurs P), est supprimé par le composant intégré du régulateur.

Étape 2 : Réglage du composant différentiel (td) du contrôleur PID

![]()

Cette étape n'est présente que si un contrôleur PID complet est utilisé. Si la composante différentielle n'est pas utilisée (un contrôleur proportionnel-intégral (PI) est utilisé), alors vous devez immédiatement passer à l'étape 3 (Réglage de la composante intégrale ti).

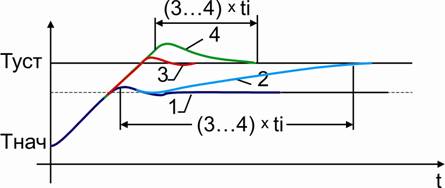

Au stade du réglage de la bande proportionnelle, une bande proportionnelle est établie correspondant à la caractéristique transitoire de type 2, dans laquelle des oscillations amorties sont présentes (voir Fig. 1, courbe 2, Fig. 3, courbe 1.). La constante de temps de différenciation doit être définie de manière à ce que la réponse transitoire ressemble à la courbe 2 de la figure 2. En première approximation, la constante de temps de différenciation est fixée à td = 0,2Δt.

Il est à noter que la composante différentielle élimine les oscillations amorties et rend la réponse transitoire similaire à celle du type 3 (voir Fig. 1). Dans ce cas, la bande proportionnelle est plus petite que pour le type 3. Cela signifie que la précision dynamique et statique du contrôle en présence d'un composant différentiel (contrôleur PD) peut être supérieure à celle d'un contrôleur P.

Étape 3. Réglage du composant intégral (ti) du contrôleur PID

Après avoir ajusté la composante proportionnelle (et, si nécessaire, la composante différentielle), on obtient la réponse transitoire représentée sur la figure, courbe 1. La composante intégrale est conçue pour éliminer l'inadéquation résiduelle entre la valeur de température établie dans le système et le point de consigne. . Vous devez commencer à ajuster la constante de temps d'intégration avec une valeur égale à Δ t.

Réponse en 2 étapes

Cela s'avère lorsque la constante de temps d'intégration est trop grande. L'atteinte de la consigne s'avère très longue et dure environ (3…4)ti.

Réponse en 4 étapes

Cela s'avère lorsque la constante de temps d'intégration est trop petite. L'atteinte de la consigne dure également (3…4)ti. Si la constante de temps d'intégration est encore réduite, des oscillations peuvent se produire dans le système.

Réponse en trois étapes de type 3

Optimal.

Conclusion

Ainsi, nous avons examiné le processus de réglage étape par étape des différents composants du contrôleur PID. A chaque étape, le type de réponse transitoire a été surveillé et, si nécessaire, les valeurs des paramètres du contrôleur PID ont été ajustées. Dans ce cas, les valeurs initiales des paramètres étaient les paramètres de la réponse transitoire obtenue pour un contrôleur deux positions, à savoir : Pb = ΔТ ; ti = Δt ; td = 0,2Δt. L'expérience montre que dans la plupart des cas, ces valeurs de paramètres fournissent un réglage du contrôleur PID proche de l'optimum et qu'aucun autre réglage des paramètres n'est requis.

). Maintenant, comme promis, nous allons examiner les méthodes de base pour régler et sélectionner ses coefficients) En général, dans l'ensemble, lors de l'utilisation d'un contrôleur PID, il est nécessaire de construire un modèle de l'ensemble du système dans son ensemble et de calculer mathématiquement le requis valeurs des coefficients. C'est la bonne chose à faire. Mais, bien sûr, personne ne le fait 😉 En fait, le calcul mathématique des coefficients est loin d'être une tâche triviale ; il nécessite une connaissance approfondie de la théorie de l'automatisme, c'est pourquoi d'autres méthodes de réglage simplifiées sont utilisées.

La méthode d’ajustement des coefficients la plus couramment utilisée est la méthode de Ziegler-Nichols. Il se compose des éléments suivants...

Méthode Ziegler-Nichols.

En fait, c'est ici que se termine la partie pratique de la méthode) A partir du coefficient obtenu, nous calculons le coefficient proportionnel du contrôleur PID :

![]()

Et de là, nous obtenons le reste :

La méthode est assez simple, mais il n'est pas toujours possible de l'appliquer. Pour être honnête, je n'ai jamais eu à configurer le régulateur de cette façon 😉 Mais néanmoins, cette méthode est la principale et, dans l'ensemble, la seule largement connue. Ce n’est tout simplement pas adapté à tout le monde et pas toujours.

Que faire si la méthode Ziegler-Nichols ne fonctionne pas ? C'est là que la méthode de configuration « analytique » vient à la rescousse =)

Encore une fois, nous réinitialisons tous les coefficients et commençons à augmenter le proportionnel. Mais maintenant, nous n'attendons plus l'apparition des oscillations, mais enregistrons simplement le comportement du système pour chaque valeur du coefficient (une excellente option serait de construire un graphique de la valeur à stabiliser pour chaque valeur du coefficient ). Si l'on constate que, par exemple, le système met beaucoup de temps à atteindre valeur souhaitée, on augmente le coefficient proportionnel. Le système commence-t-il à fluctuer considérablement par rapport à la valeur souhaitée ? Cela signifie que le coefficient est trop élevé, on le réduit et on passe à la mise en place d'autres composants.

En comprenant comment fonctionne le contrôleur PID dans son ensemble et en imaginant comment le système en cours de réglage devrait fonctionner, vous pouvez régler rapidement et précisément les coefficients du contrôleur. Surtout s'il est possible de créer des dépendances graphiques et de surveiller visuellement le comportement du système.

Voici quelques règles qui peuvent vous aider lors de la configuration :

- Une augmentation du coefficient proportionnel entraîne une augmentation des performances, mais une diminution de la stabilité du système

- L'augmentation de la composante différentielle entraîne également une augmentation significative des performances

- Le composant différentiel est conçu pour éliminer les oscillations amorties qui se produisent lors de l'utilisation uniquement du composant proportionnel.

- Le composant intégral doit éliminer l'inadéquation résiduelle du système avec les composants proportionnels et différentiels configurés

À propos, il convient d'ajouter qu'il n'est pas toujours nécessaire d'utiliser les trois composants du contrôleur PID ; parfois, proportionnel et différentiel suffisent, par exemple (contrôleur PD). En résumé, chaque système nécessite sa propre approche lors de la configuration et de l'utilisation d'un contrôleur PID.

C'est tout pour aujourd'hui, peut-être qu'un jour nous examinerons la mise en œuvre pratique d'un contrôleur PID 😉

Cet article fournit les principes et règles de base pour définir les coefficients du contrôleur PID du point de vue de l'application pratique. Les fondements théoriques peuvent être lus.

Pour simplifier la présentation, regardons la configuration du contrôleur à l'aide d'un exemple. Disons que vous devez maintenir la température dans la pièce à l'aide d'un radiateur contrôlé par un contrôleur. Pour mesurer la température actuelle, nous utilisons un thermocouple.

Tâche de configuration

Le contrôleur est configuré dans un seul but : sélectionner ses coefficients pour une tâche donnée de telle sorte que le contrôleur maintienne la valeur du paramètre physique à un niveau donné. Dans notre exemple, la grandeur physique est la température.

Disons que la température ambiante actuelle est de 10°C, mais que nous souhaitons qu'elle soit de 25°C. Nous allumons le régulateur et il commence à contrôler la puissance du radiateur pour que la température atteigne le niveau requis. Voyons à quoi cela pourrait ressembler.

Cette figure montre en rouge la courbe idéale des changements de température ambiante lorsque le contrôleur fonctionne. Quantité physique en douceur, sans sauts, mais en même temps se rapproche rapidement de la valeur définie. Temps optimal, pendant laquelle la température peut atteindre un point donné, il est assez difficile à déterminer. Cela dépend de nombreux paramètres : la taille de la pièce, la puissance du radiateur, etc. En théorie, ce temps peut être calculé, mais en pratique il est le plus souvent déterminé expérimentalement.

Le graphique des évolutions de température est affiché en noir si les coefficients sont très mal choisis. Le système perd sa stabilité. Dans le même temps, le régulateur passe en mode overdrive et la température « s'éloigne » de la valeur réglée.

Considérons des cas plus favorables.

Cette figure montre des graphiques qui sont loin d’être idéaux. Dans le premier cas, il y a un fort dépassement : la température « saute » trop longtemps autour de la consigne avant de l'atteindre. Dans le second cas, la régulation se fait en douceur, mais trop lentement.

Cette figure montre des graphiques qui sont loin d’être idéaux. Dans le premier cas, il y a un fort dépassement : la température « saute » trop longtemps autour de la consigne avant de l'atteindre. Dans le second cas, la régulation se fait en douceur, mais trop lentement.

Et voici les courbes acceptables :

Ces courbes ne sont pas non plus idéales, mais peuvent être considérées comme satisfaisantes.

Ces courbes ne sont pas non plus idéales, mais peuvent être considérées comme satisfaisantes.

Lors de la configuration du contrôleur, l'utilisateur doit s'efforcer d'obtenir une courbe proche de l'idéal. Cependant, dans des conditions réelles, ce n'est pas si facile à faire - la sélection des coefficients prend beaucoup de temps et est pénible. C’est pourquoi ils se contentent souvent d’une courbe de régulation « acceptable ». Par exemple, dans notre exemple, nous pourrions nous contenter des coefficients du régulateur auxquels la température de consigne serait atteinte en 15-20 minutes avec un dépassement maximum (sauts de température maximum) de 2 °C. Mais le temps pour atteindre la consigne pendant plus d'une heure et les « sauts » de température maximum de 5 °C ne nous conviendraient pas.

Paramétrage du gain proportionnel

Nous mettons les coefficients différentiels et intégraux à zéro, supprimant ainsi les composants correspondants. Nous fixons le coefficient proportionnel à 1.

Ensuite, vous devez définir une valeur de consigne de température différente de celle actuelle et voir comment le régulateur modifiera la puissance du chauffage pour atteindre la valeur définie. La nature du changement peut être suivie « visuellement » si vous pouvez imaginer mentalement ce graphique. Ou vous pouvez enregistrer la valeur de température mesurée dans un tableau toutes les 5 à 10 secondes et créer un graphique en utilisant la valeur résultante. Ensuite, vous devez analyser la dépendance résultante conformément à la figure :

En cas de dépassement important, il faut réduire le coefficient proportionnel, et si le régulateur met beaucoup de temps à atteindre la consigne, l'augmenter. Ainsi, en diminuant et en ajoutant le coefficient, il est nécessaire d'obtenir un programme de contrôle aussi proche que possible de l'idéal. Puisqu'il est peu probable qu'il soit possible d'atteindre l'idéal, il vaut mieux laisser un petit dépassement (il peut être corrigé par d'autres coefficients) qu'une longue augmentation du graphique.

En cas de dépassement important, il faut réduire le coefficient proportionnel, et si le régulateur met beaucoup de temps à atteindre la consigne, l'augmenter. Ainsi, en diminuant et en ajoutant le coefficient, il est nécessaire d'obtenir un programme de contrôle aussi proche que possible de l'idéal. Puisqu'il est peu probable qu'il soit possible d'atteindre l'idéal, il vaut mieux laisser un petit dépassement (il peut être corrigé par d'autres coefficients) qu'une longue augmentation du graphique.

Mise en place du coefficient différentiel

En augmentant progressivement la composante différentielle, il est nécessaire d'obtenir une réduction ou une disparition complète des « sauts » dans le graphique (dépassement) avant d'atteindre la consigne. Dans ce cas, la courbe devrait devenir encore plus proche de la courbe idéale. Si vous augmentez trop le coefficient différentiel, la température une fois atteinte la valeur de consigne n'augmentera pas en douceur, mais par sauts (comme le montre la figure).

Lorsque de tels sauts se produisent, il faut cesser d’augmenter le coefficient différentiel.

Mise en place du coefficient intégral

En ajustant les deux coefficients précédents, vous pouvez obtenir une courbe de contrôle presque idéale ou une courbe proche qui satisfait aux conditions du problème. Cependant, en règle générale, une « erreur statique » se produit. Dans notre exemple, la température ne se stabilise pas à la valeur réglée de 25 °C, mais à une valeur légèrement inférieure. Le fait est que si la température devient égale au point de consigne (c'est-à-dire que la différence entre les températures actuelle et réglée devient égale à 0), alors les composantes proportionnelles et différentielles seront égales à zéro (). Dans ce cas, la puissance du régulateur deviendra également égale à 0 et il commencera à refroidir.

Afin d'éliminer cet effet, un composant intégral est utilisé. Il faut l'augmenter progressivement jusqu'à ce que l'erreur statique disparaisse. Cependant, son augmentation excessive peut également entraîner des pics de température.

Conclusion

La configuration d'un contrôleur PID est un processus plutôt complexe et long. En pratique, il est assez difficile d’obtenir une régulation optimale et cela n’est souvent pas nécessaire. Le plus souvent, il suffit de réaliser un type de processus transitoire qui convient à l'utilisateur dans les conditions de la tâche en cours.