). Maintenant, comme promis, nous allons examiner les méthodes de base de réglage et de sélection de ses coefficients) En général, dans l'ensemble, lors de l'utilisation d'un contrôleur PID, il est nécessaire de construire un modèle de l'ensemble du système et de calculer mathématiquement le valeurs des coefficients. Fais-le bien. Mais, bien sûr, personne ne le fait 😉 En fait, le calcul mathématique des coefficients est loin d'être une tâche triviale, il nécessite une connaissance approfondie de la théorie du contrôle automatique, par conséquent, d'autres méthodes de réglage simplifiées sont utilisées.

La méthode la plus couramment utilisée pour ajuster les coefficients est la méthode de Ziegler-Nichols. Il consiste en ce qui suit...

Méthode Ziegler-Nichols.

En fait, c'est ici que se termine la partie pratique de la méthode) A partir du coefficient obtenu, on calcule le coefficient proportionnel du régulateur PID :

![]()

Et de là, nous obtenons le reste:

La méthode est assez simple, mais il n'est pas toujours possible de l'appliquer. Pour être honnête, je n'ai jamais eu à régler le régulateur de cette manière 😉 Mais néanmoins, cette méthode est la principale et, en gros, la seule largement connue. Cela ne convient pas à tout le monde et pas toujours.

Et si la méthode Ziegler-Nichols ne fonctionnait pas ? Ici la méthode de réglage "analytique" viendra à la rescousse =)

Encore une fois, nous réinitialisons tous les coefficients et commençons à augmenter le proportionnel. Mais maintenant nous n'attendons pas l'apparition de fluctuations, mais fixons simplement le comportement du système pour chaque valeur du coefficient (une excellente option serait de tracer la valeur à stabiliser pour chaque valeur du coefficient). Si nous voyons que, par exemple, le système va très lentement pour Valeur souhaitée, on augmente le coefficient proportionnel. Le système commence-t-il à fluctuer fortement par rapport à la valeur requise ? Cela signifie que le coefficient est trop grand, nous le diminuons et procédons à la mise en place d'autres composants.

En comprenant comment le contrôleur PID fonctionne dans son ensemble et en imaginant comment un système accordable devrait fonctionner, vous pouvez ajuster rapidement et avec précision les coefficients du contrôleur. Surtout s'il est possible de construire des dépendances graphiques et de surveiller visuellement le comportement du système.

Voici quelques lignes directrices pour vous aider à configurer :

- Une augmentation du facteur proportionnel entraîne une augmentation des performances, mais une diminution de la stabilité du système

- Une augmentation de la composante différentielle entraîne également une augmentation significative des performances.

- Le composant différentiel est conçu pour éliminer les oscillations amorties qui se produisent lors de l'utilisation uniquement du composant proportionnel

- La composante intégrale doit éliminer la non-concordance résiduelle du système lorsque les composantes proportionnelle et dérivée sont ajustées.

À propos, il faut ajouter qu'il n'est pas toujours nécessaire d'utiliser les trois composants du contrôleur PID, il y a parfois suffisamment de proportionnel et différentiel, par exemple (contrôleur PD). En général, tout se résume au fait que chaque système a besoin de sa propre approche lors de la configuration et de l'utilisation d'un contrôleur PID.

C'est tout pour aujourd'hui, peut-être envisagerons-nous en quelque sorte la mise en œuvre pratique du contrôleur PID 😉

Avant de calculer les paramètres du régulateur, il est nécessaire de formuler l'objectif et les critères de qualité de la régulation, ainsi que les restrictions sur l'ampleur et le taux de changement des variables dans le système. Traditionnellement, les principaux indicateurs de qualité sont formulés sur la base des exigences de la forme d'une réponse du système en boucle fermée à un changement progressif de la consigne. Cependant, ce critère est très limité. En particulier, il ne dit rien sur l'amplitude de l'atténuation du bruit de mesure ou l'influence des perturbations extérieures ; il peut donner une idée erronée de la robustesse du système.

Par conséquent, pour une description complète ou un test d'un système avec un contrôleur PID, un certain nombre d'indicateurs de qualité supplémentaires sont nécessaires, qui seront discutés ci-dessous.

Dans le cas général, le choix des indicateurs de qualité ne peut être totalement formalisé et doit se baser sur le sens du problème à résoudre.

5.5.1. Qualité de la réglementation

Le choix du critère de qualité pour la régulation dépend de la finalité pour laquelle le régulateur est utilisé. Un tel objectif pourrait être :

- maintenir une valeur de paramètre constante (par exemple, la température);

- suivi de la modification du point de consigne ou du contrôle logiciel ;

- commande d'amortisseur dans un réservoir de liquide, etc.

Pour une tâche particulière, les facteurs suivants peuvent être les plus importants :

- forme de réponse aux perturbations extérieures (temps d'établissement, dépassement, coefficient d'amortissement, etc.) ;

- forme de réponse au bruit de mesure;

- forme de réponse au signal de consigne ;

- robustesse vis-à-vis de l'étalement des paramètres de l'objet de contrôle ;

- exigences d'économie d'énergie dans le système contrôlé ;

- bruit de mesure minimum, etc.

Pour un régulateur PID classique, les paramètres les mieux adaptés pour suivre la consigne sont généralement différents de ceux qui conviennent le mieux pour atténuer les perturbations externes. Pour que les deux paramètres soient optimaux en même temps, il est nécessaire d'utiliser des régulateurs PID à deux degrés de liberté (voir la section « Le principe du contrôle ouvert »).

Par exemple, un suivi précis du changement de point de consigne est nécessaire dans les systèmes de contrôle de mouvement, en robotique. Dans les systèmes de contrôle de processus, où le point de consigne reste généralement inchangé pendant une longue période, une atténuation maximale de l'influence de la charge (perturbations externes) est requise. Dans les systèmes de contrôle des réservoirs avec un liquide, il est nécessaire d'assurer un écoulement laminaire (minimiser la variance de la variable de sortie du régulateur).

Affaiblissement de l'influence des perturbations externes

Comme il a été montré dans la section "Marge de stabilité et robustesse", la rétroaction atténue l'influence des perturbations externes dans le temps, sauf pour les fréquences auxquelles. Des perturbations externes peuvent être appliquées à un objet dans diverses parties de celui-ci, cependant, lorsqu'un emplacement spécifique est inconnu, on pense que la perturbation affecte l'entrée de l'objet. Dans ce cas, la réponse du système à perturbations externes est déterminé par la fonction de transfert (voir (5.42))

Ainsi, afin d'atténuer l'influence des perturbations extérieures (en particulier, l'influence de la charge), il est possible de réduire la constante d'intégration.

Dans le domaine temporel, la réponse aux perturbations externes est estimée à partir de la réponse à un seul saut (voir Figure 5.56).

Réduction de l'influence du bruit de mesure

La fonction de transfert du point d'application du bruit (Fig.5.35) à la sortie du système a la forme (voir (5.42)) :

|

|

En raison de la diminution de la réponse en fréquence de l'objet aux hautes fréquences, la fonction de sensibilité tend vers 1 (voir Fig. 5.81). Par conséquent, il est impossible de réduire l'influence du bruit de mesure en utilisant la rétroaction. Cependant, ces bruits sont facilement éliminés en utilisant des filtres passe-bas, ainsi que par un blindage et une mise à la terre appropriés [Denisenko, Denisenko].

Robustesse à la variation des paramètres de l'objet

Un système fermé reste stable lorsque les paramètres de l'objet changent d'une certaine quantité si la condition (5.100) est satisfaite.

Critères de qualité dans le domaine temporel

Pour évaluer la qualité de la régulation dans un système en boucle fermée avec un contrôleur PID, une action d'entrée échelonnée et un certain nombre de critères sont généralement utilisés pour décrire la forme du processus transitoire (Fig.5.84) :

Pour les systèmes de contrôle de mouvement, le signal de test n'est souvent pas une fonction de saut, mais un signal de rampe, car les systèmes électromécaniques ont généralement une vitesse de balayage limitée.

Les critères ci-dessus sont utilisés à la fois pour évaluer la qualité de la réponse à une modification de la consigne et à l'effet des perturbations extérieures et du bruit de mesure.

Critères de qualité de fréquence

Dans le domaine fréquentiel, les critères suivants sont couramment utilisés, obtenus à partir du graphique de réponse en fréquence du système en boucle fermée (voir Figure 5.85):

Les critères de fréquence pour les contrôleurs réels ne peuvent pas être liés sans ambiguïté aux critères de temps en raison des non-linéarités (généralement ce sont des non-linéarités du type de restrictions) et des algorithmes pour éliminer l'effet de saturation intégrale. Cependant, approximativement les relations suivantes peuvent être établies entre les critères dans le domaine fréquentiel et temporel :

5.5.2. Sélection des paramètres du contrôleur

Dans la théorie générale de l'automatisme, la structure du régulateur est choisie en fonction du modèle de l'objet de contrôle. Dans ce cas, des objets de contrôle plus complexes correspondent à des régulateurs plus complexes. Dans notre cas, la structure du contrôleur a déjà été définie - nous envisageons un contrôleur PID, et cette structure est très simple. Par conséquent, un contrôleur PID ne peut pas toujours donner une bonne qualité de contrôle, bien que dans l'écrasante majorité des applications dans l'industrie, ce sont des contrôleurs PID qui sont utilisés.

Pour la première fois, une méthodologie de calcul des paramètres des régulateurs PID a été proposée Ziegler et Nichols en 1942 [Ziegler]. Cette technique est très simple et ne donne pas de très bons résultats. Cependant, il est encore souvent utilisé dans la pratique, bien que de nombreuses méthodes plus précises aient vu le jour depuis lors.

Après avoir calculé les paramètres du régulateur, un réglage manuel est généralement nécessaire pour améliorer la qualité de la régulation. Pour cela, un certain nombre de règles sont utilisées qui sont bien fondées en théorie.

Les méthodes générales de la théorie du contrôle automatique telles que l'affectation des pôles et les méthodes algébriques peuvent également être utilisées pour régler les contrôleurs PID. De nombreuses autres méthodes ont été publiées dans la littérature qui présentent des avantages dans des applications spécifiques. Nous ne listons ci-dessous que les plus courants.

La méthode CHR utilise un modèle retardé de premier ordre (5.5) pour approximer un objet.

|

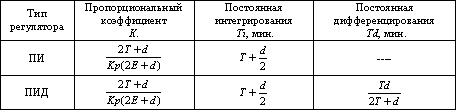

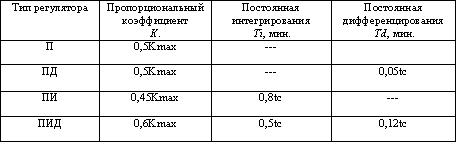

Languette. 28. Formules de calcul des coefficients du régulateur selon la méthode CHR, en réponse à un changement de consigne |

||||||

|

Pas de dépassement |

Avec 20% de dépassement |

|||||

|

Régulateur |

||||||

Cet article décrit les principes de base et les règles d'ajustement des coefficients du régulateur PID du point de vue de l'application pratique. Les fondements théoriques peuvent être lus.

Par souci de simplicité, envisagez de mettre en place un régulateur à l'aide d'un exemple. Disons qu'il est nécessaire de maintenir la température ambiante à l'aide d'un radiateur commandé par un régulateur. Nous utilisons un thermocouple pour mesurer la température actuelle.

Tâche de personnalisation

Le régulateur est réglé dans un seul but : sélectionner ses coefficients pour une tâche donnée de manière à ce que le régulateur maintienne la valeur du paramètre physique à un niveau donné. Dans notre exemple, la grandeur physique est la température.

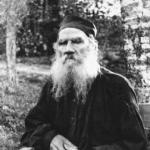

Disons que la température ambiante actuelle est de 10 °C, et que nous voulons qu'elle soit de 25 °C. Nous allumons le régulateur et il commence à contrôler la puissance du chauffage afin que la température atteigne le niveau requis. Voyons à quoi cela pourrait ressembler.

Cette figure montre en rouge la courbe idéale de variation de la température ambiante lorsque le régulateur est en fonctionnement. La quantité physique en douceur, sans sauts, mais en même temps se rapproche assez rapidement de la valeur de consigne. Le temps optimal pendant lequel la température peut atteindre une marque donnée est assez difficile à déterminer. Il dépend de nombreux paramètres : la taille de la pièce, la puissance du radiateur, etc. En théorie, ce temps peut être calculé, mais en pratique il est le plus souvent déterminé expérimentalement.

Le graphique des variations de température s'affiche en noir si les coefficients sont très mal choisis. Le système perd sa stabilité. Dans ce cas, le régulateur va "dans l'espace" et la température "sort" de la valeur de consigne.

Considérons des cas plus favorables.

Cette figure montre des graphiques qui sont loin d'être idéaux. Dans le premier cas, il y a un fort dépassement : la température « saute » trop longtemps autour de la consigne avant de l'atteindre. Dans le second cas, la régulation est douce, mais trop lente.

Cette figure montre des graphiques qui sont loin d'être idéaux. Dans le premier cas, il y a un fort dépassement : la température « saute » trop longtemps autour de la consigne avant de l'atteindre. Dans le second cas, la régulation est douce, mais trop lente.

Et voici les courbes acceptables :

Ces courbes ne sont pas non plus parfaites, mais peuvent être considérées comme satisfaisantes.

Ces courbes ne sont pas non plus parfaites, mais peuvent être considérées comme satisfaisantes.

Lors du réglage du régulateur, l'utilisateur doit s'efforcer d'obtenir une courbe proche de l'idéal. Cependant, dans des conditions réelles, ce n'est pas si facile à faire - vous devez sélectionner les coefficients pendant un temps long et pénible. Par conséquent, ils s'arrêtent souvent à une courbe de régulation « acceptable ». Par exemple, dans notre exemple, on pourrait se contenter des coefficients du régulateur, auxquels la température de consigne serait atteinte en 15-20 minutes avec un dépassement maximal (température maximale « saute ») de 2°C. Mais le temps pour atteindre le point de consigne pendant plus d'une heure et la température maximale "saute" de 5°C ne nous conviendrait pas.

Ajuster le facteur proportionnel

Nous mettons les coefficients différentiels et intégraux à zéro, supprimant ainsi les composants correspondants. Nous fixons le coefficient proportionnel à 1.

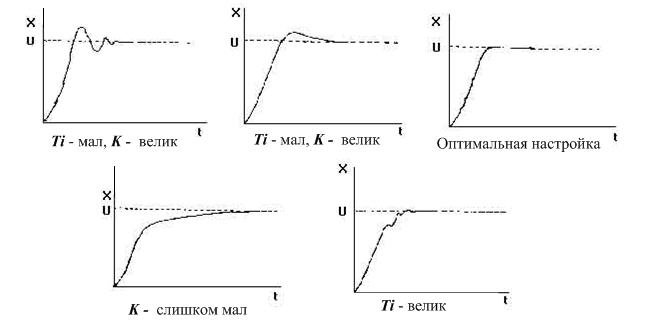

Ensuite, vous devez régler la valeur de consigne de température différente de celle actuelle et voir comment le régulateur modifiera la puissance du chauffage afin d'atteindre la valeur de consigne. La nature du changement peut être suivie « visuellement » si vous pouvez visualiser mentalement ce graphique. Ou, vous pouvez enregistrer la valeur de température mesurée dans le tableau toutes les 5 à 10 secondes et créer un graphique basé sur la valeur obtenue. Ensuite, vous devez analyser la dépendance résultante conformément à la figure :

Avec un dépassement important, il est nécessaire de réduire le gain proportionnel, et si le régulateur atteint la consigne pendant longtemps, l'augmenter. Ainsi, en diminuant-ajoutant le coefficient, il est nécessaire de rapprocher le plus possible le calendrier de régulation de l'idéal. Comme il est peu probable qu'il soit possible d'atteindre l'idéal, il vaut mieux laisser un petit dépassement (il peut être corrigé par d'autres coefficients) qu'une longue montée dans le graphique.

Avec un dépassement important, il est nécessaire de réduire le gain proportionnel, et si le régulateur atteint la consigne pendant longtemps, l'augmenter. Ainsi, en diminuant-ajoutant le coefficient, il est nécessaire de rapprocher le plus possible le calendrier de régulation de l'idéal. Comme il est peu probable qu'il soit possible d'atteindre l'idéal, il vaut mieux laisser un petit dépassement (il peut être corrigé par d'autres coefficients) qu'une longue montée dans le graphique.

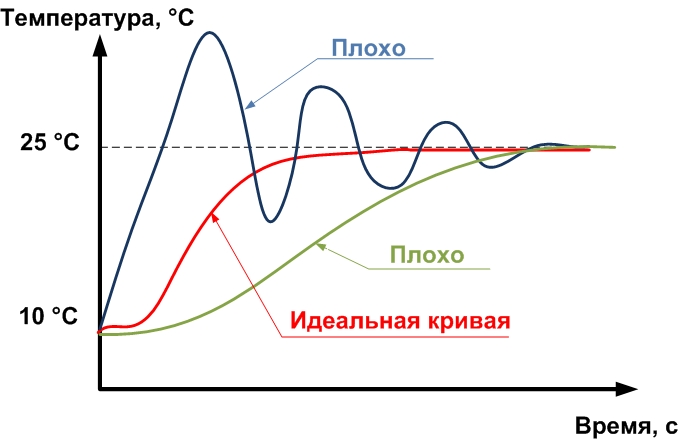

Réglage du coefficient différentiel

En augmentant progressivement la composante différentielle, il est nécessaire d'obtenir une diminution ou une disparition complète des "sauts" du graphique (overshoot) avant d'atteindre la consigne. Dans ce cas, la courbe devrait devenir encore plus idéale. Si vous surestimez trop le coefficient différentiel, la température en atteignant le point de consigne n'augmentera pas en douceur, mais par sauts (comme indiqué sur la figure).

Lorsque de tels sauts apparaissent, il faut arrêter d'augmenter le coefficient différentiel.

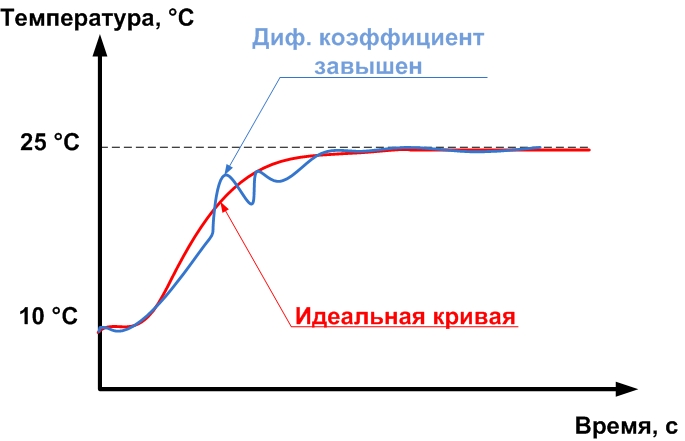

Réglage du coefficient intégral

En ajustant les deux coefficients précédents, vous pouvez obtenir une courbe de contrôle presque idéale ou une courbe proche qui satisfait les conditions du problème. Cependant, en règle générale, une "erreur statique" se produit. Dans ce cas, dans notre exemple, la température est stabilisée non pas à la valeur de consigne de 25°C, mais à une valeur légèrement inférieure. Le fait est que si la température devient égale au point de consigne (c'est-à-dire que la différence entre la température actuelle et la température de consigne devient 0), alors les composantes proportionnelle et différentielle seront égales à zéro (). Dans ce cas, la puissance du régulateur deviendra également égale à 0 et il commencera à se refroidir.

Afin d'éliminer cet effet, un composant intégral est utilisé. Il doit être augmenté progressivement jusqu'à ce que l'erreur statique disparaisse. Cependant, son augmentation excessive peut également entraîner des sauts de température.

Conclusion

Le réglage d'un contrôleur PID est un processus assez compliqué et long. En pratique, il est difficile d'obtenir une régulation optimale et est souvent inutile. Le plus souvent, il suffit de réaliser ce type de processus transitoire qui convient à l'utilisateur dans le cadre de la tâche en cours.

Les contrôleurs de processus sont des contrôleurs numériques paramétrables avec un ensemble intégré de fonctions standard pour contrôler les variables de processus (température, pression, etc.).

Les points de consigne fixes et externes peuvent être utilisés comme signaux de référence.

Les entrées analogiques permettent de connecter des capteurs de retour (thermomètres à résistance, thermocouples, manomètres, etc.).

Les entrées numériques sont utilisées pour définir des points de consigne fixes et basculer entre les modes.

Les sorties TOR sont utilisées pour la signalisation : disponibilité, alarmes, état.

Les sorties relais sont utilisées pour le contrôle discret et les sorties analogiques pour le contrôle continu.

Contrôle discret

- Le contrôleur 2 positions utilise uniquement 2 états :

- inclus (ouvert)

- éteint (fermé) Exemple : commande de chauffage ou de refroidissement.

- Le régulateur 3 positions utilise 3 états :

- éteindre

- rotation horaire

- rotation dans le sens antihoraire (inverse) Exemple : commande d'un moteur réversible.

- Le contrôleur 5 positions utilise 5 états :

- éteindre

- rotation à la première vitesse dans le sens horaire

- rotation à la deuxième vitesse dans le sens horaire

- rotation à la première vitesse dans le sens antihoraire

- rotation à la deuxième vitesse dans le sens antihoraire Exemple : commande d'un moteur réversible à 2 vitesses.

Contrôle continu

Les contrôleurs PID sont utilisés pour le contrôle continu. La mise en œuvre d'un contrôle en cascade (subordonné) est possible.

Système de contrôle en boucle fermée

Processus transitoire

Le processus transitoire est la réaction du système à une influence extérieure (tâche, indignation).

Transitoire instable (divergent)

Processus transitoire stable (convergent)

Contrôleur PID

Avec l'aide du réglage du contrôleur PID (contrôleur PID), nous pouvons ajuster le processus transitoire selon nos besoins pour résoudre notre problème.

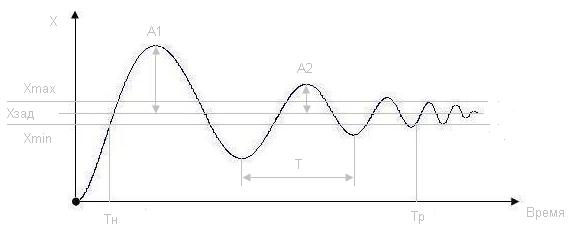

X ass - définir la valeur (souhaitée) de la variable de sortie

X max - limite supérieure admissible de la grandeur de sortie

X min - la limite inférieure admissible de la variable de sortie

T - période d'oscillation

T n - temps de montée

T p - le temps du processus transitoire (le dernier point d'intersection de la courbe avec X min ou X max)

А 1 - premier dépassement

Un dépassement de 2 secondes

d = A 1 / A 2 - le degré (décrément) de l'amortissement du processus transitoire (le rapport du premier dépassement au second)

Désadaptation, dépassement, temps de montée, temps transitoire, degré d'atténuation caractérisent qualité de la réglementation.

Exemple

Le régulateur PID ouvre et ferme la vanne de régulation sur le tuyau chaud afin que l'eau à une température de + 40 ° C s'écoule du robinet avec une erreur de plus ou moins 2 degrés. Le régulateur calcule l'écart (erreur) - l'écart de la température réelle (par exemple, + 20 ° C) par rapport à la valeur de consigne (+ 40 ° C) et décide quand et combien il est nécessaire d'ouvrir la vanne chaude pour que la température monte de 20C. Le contrôleur reconnaît la température réelle (réelle) à l'aide d'un capteur de température (retour), et l'opérateur l'informe de la température de consigne (point de consigne), par exemple en composant le numéro "40" sur son PC.

Pour régler le régulateur PID, vous devez choisir la bonne combinaison de trois coefficients :

- Proportionnel - Kp

- Intégrale - K je

- Différentiel - Kd

Des contrôleurs P et PI plus simples peuvent également être utilisés.

Formule de contrôleur PID

où e (t) - erreur (discordance), u (t) - signal de sortie du contrôleur (action de contrôle).

Le plus N.-É. le coefficient proportionnel, plus la performance est élevée, mais moins la marge de stabilité. Mais! un simple contrôleur P ne peut pas gérer complètement le décalage, c'est-à-dire échoue toujours.

Le contrôleur PI vous permet de vous débarrasser d'une erreur statique (état stable), mais plus ET Le coefficient intégral, plus le dépassement (erreur dynamique).

Le contrôleur PID nous permet de réduire le dépassement, mais plus ré Et le coefficient différentiel, plus l'erreur due à l'influence du bruit est grande.

Si le bruit passe par le canal de retour, alors nous pouvons le filtrer à l'aide d'un filtre basse fréquence, mais plus la constante de ce filtre est grande, plus le régulateur éliminera les perturbations lentement.

Réglage PID Ziegler-Nichols

Ziegler et Nichols ont proposé leur propre version de réglage rapide du contrôleur PID pour un transitoire périodique, dans lequel l'atténuation est approximativement égale à 4.

- Mettre K i et K d à zéro

- Nous augmentons progressivement Kp jusqu'à la valeur critique K c, à laquelle apparaissent des auto-oscillations

- On mesure la période des auto-oscillations T

- On calcule les valeurs de K p, K i et K d selon différentes formules pour différents contrôleurs :

- pour le contrôleur P : K p = 0,50 * K c

- pour régulateur PI : K p = 0,45 * K c, K i = 1,2 * K p / T

- pour le régulateur PID : K p = 0,60 * K c, K i = 2,0 * K p / T, K d = K p * T / 8

Contrôleur de cascade (contrôle esclave)

Suite de l'exemple

Maintenant nous avons voulu ajouter du confort et faire en sorte que la consigne de réglage de la température de l'eau change en fonction de la température de l'air extérieur (hors gel - eau chaude, chaleur extérieure - eau froide). Vous pouvez installer un autre régulateur de température de confort qui, selon les relevés du thermomètre, reconnaît la température réelle de l'air extérieur et décide que la température de l'eau confortable doit être, par exemple, de + 40 ° C, il envoie donc une tâche au régulateur de température de l'eau de maintenir la température à + 40 °C (voir exemple ci-dessus). On a ici la régulation en cascade : la boucle de régulation de la température de l'eau est subordonnée à la boucle de régulation de la température de l'eau de confort.

Avec l'aide de régulateurs de processus, nous pouvons mettre en œuvre des connexions plus complexes. Par exemple, maintenez un débit et une température d'eau constants, quelles que soient la pression et la température des canalisations chaudes et froides.

Contrôle anticipatif

Un simple contrôleur PID dans un système en boucle fermée ne peut pas toujours fournir la vitesse requise en raison de l'apparition d'oscillations indésirables ou d'un dépassement trop important. Pour améliorer les caractéristiques de contrôle, appliquez contrôle combiné- avec retour (boucle fermée) et sans retour (boucle ouverte). Un signal préemptif est ajouté à l'action de contrôle (sortie du régulateur), qui ne dépend pas de la non-concordance et ne peut donc pas provoquer d'auto-oscillations dans le système.

Suite de l'exemple

Si nous faisons confiance aux prévisions météorologiques, alors au lieu d'une régulation en cascade, nous pouvons mettre en place une régulation prédictive sans mesurer la température extérieure : lire prévision pour demain, on fixe la consigne à +40°С selon le timer pour demain à 7h.Si mesurer l'indignation, alors une action préventive peut être appliquée, qui compense l'influence de cette perturbation sur le processus avant que le paramètre contrôlé ne commence à changer.

1. Réglez le régulateur en mode manuel, attendez que le processus se stabilise et effectuez un seul changement dans le signal de sortie (sortie vers la vanne) X, qui fournira une réponse acceptable à la variable de processus Y (Figure 1).

2. Après avoir reçu la réponse, revenez à la valeur d'origine du paramètre de sortie du signal du régulateur. La variable de processus doit également revenir à sa valeur d'origine. Si la différence est significative, réessayez la réponse.

3. Déterminez le facteur d'amplification du processus (Kp = Y / X), le temps de retard d et la constante de temps T en faisant la moyenne des valeurs des réponses supérieure et inférieure.

4. Calculez les coefficients de réglage du contrôleur PID selon les formules présentées dans le tableau 1.

5. Pour un fonctionnement plus stable du régulateur, il peut être nécessaire d'augmenter la constante de temps en boucle fermée (E).

Figure 1. Réponse du processus à l'action de l'étape.

Tableau 1. Formules de calcul des coefficients pour les régulateurs PID

Où : X est la valeur du changement dans l'action de sortie (en %) ;

Y est la valeur de la variation de la variable process (en % de l'échelle) ;

Kp est le facteur d'amplification du processus ;

d est le temps de retard de la réaction du processus (en minutes) ;

T est la constante de temps du processus (en minutes);

E est la constante de temps définie de la boucle fermée (minutes). Le temps minimum possible pendant lequel le contrôleur accordé peut amener la valeur de la variable de procédé à la référence.

Kp = Y / X

E = T + d

Pour un fonctionnement plus stable du régulateur, la valeur de E doit être augmentée.

Lors du réglage des régulateurs en cascade, le régulateur esclave est réglé en premier, puis le régulateur maître. De plus, la constante de temps E du contrôleur maître doit être au moins 5 fois supérieure à la constante de temps E du contrôleur esclave.

Réglage du contrôleur PID en utilisant la méthode de gain maximum (Méthode n° 2).

1. Basculez le régulateur en mode de fonctionnement manuel lorsque le processus est suffisamment stable et que des écarts importants par rapport au mode défini ne sont pas attendus au niveau de l'installation. Réglez Td (constante de dérivation du contrôleur) et K (gain proportionnel du contrôleur) à zéro et Ti (constante d'intégration du contrôleur) à la valeur maximale.

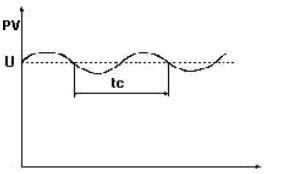

2. N'oubliez pas la position d'origine de la vanne au cas où vous auriez besoin d'y revenir pendant la configuration. Basculez le régulateur en mode automatique.

3. Augmentez progressivement la valeur du gain proportionnel jusqu'à ce que l'oscillation commence. Il faut s'assurer que les oscillations sont d'amplitude constante. Si les oscillations sont d'amplitude croissante, alors le coefficient proportionnel doit être réduit. En cas de forte accumulation, il faut passer le régulateur en mode manuel, régler la valeur de la sortie sur la vanne mémorisée à l'étape 2, réduire le facteur proportionnel et réessayer. Lorsque des oscillations uniformes sont obtenues, mesurer la période d'oscillation tc (temps d'un cycle complet) (voir Figure 2). Le gain proportionnel résultant sera le maximum pour le système de contrôle donné (Kmax).

4. Sur la base du tc et du Kmax obtenus, calculez les coefficients de réglage du régulateur PID selon les formules présentées dans le tableau 2.

Figure 2. Détermination de la période d'oscillation

Tableau 2 Formules de calcul des coefficients pour les régulateurs PID

Règles générales de mise en place des régulateurs :

Le régulateur ne fonctionnera pas correctement si la vanne est presque complètement fermée ou presque complètement ouverte.

Il est nécessaire d'ajuster le régulateur dans la zone de l'échelle, probablement dans laquelle il fonctionnera.

Ne pas utiliser l'influence du composant différentiel pour les contrôleurs de débit.

N'utilisez pas de petites valeurs du terme intégral dans les contrôles de niveau.

N'utilisez pas l'influence de la composante différentielle dans les commandes de niveau.

Après réglage du régulateur, il est nécessaire de vérifier sa stabilité en modifiant la valeur de référence d'une valeur significative. S'il y a une accumulation, alors il est nécessaire de réduire le gain.

Il faut se rappeler que les grandes valeurs de Ti et les petites valeurs de Td sont sans danger pour la stabilité du régulateur.

Avec des résultats de mesure bruyants, l'utilisation de la composante différentielle est généralement impossible. Ne jamais régler une composante différentielle qui dépasse la composante intégrale.

Lors du réglage des contrôleurs de cascade, le temps d'intégration du maître doit être 4 fois plus long que le temps d'intégration de l'esclave.

Remarque : Après avoir réglé le régulateur selon la méthode 1 ou la méthode 2, pour un fonctionnement plus précis du régulateur, vous pouvez régler ses coefficients en fonction de la figure 3.

Figure 3. Graphiques pour affiner les réglages du régulateur.

AVEC matériaux additionnels vous pouvez vous familiariser avec le réglage des régulateurs PID.

Vous pouvez en savoir plus sur les régulateurs et les algorithmes de régulateur.

Pour consolider les connaissances acquises, nous vous proposons d'utiliser le programme de simulation de boucles de régulation